近年来,相控阵超声检测凭借其高精度、高效率以及非破坏性等特点广泛应用于石化、电力、航空航天、核工业、管线建设和维护及通用制造等多个领域。这些应用领域不仅对工业发展至关重要,也直接或间接地影响着我们的日常生活。例如,飞机的安全飞行、石油化工产品的安全运输和使用、以及各种基础设施建设的安全性和可靠性,都离不开相控阵超声检测技术的应用。

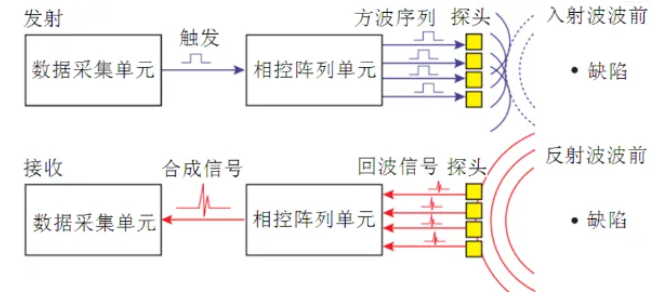

相控阵超声检测的基本概念来源于相控阵雷达技术,最早仅用于医疗领域。探头由若干个独立的压电晶片按一定的规律分布排列,通过软件可以单独控制每个晶片的激发时间,从而控制发射超声波束的形状和方向,实现超声波的波束扫描、偏转和聚焦。

技术优势:

(1)超声波声束精确可控、灵活性强,尤其适合于复杂结构件的检测;

(2)缺陷以图像方式显示,直观可记录,重复性好;

(3)可获得更好的检测灵敏度、分辨率和信噪比;

(4)相控阵检测速度更快;

(5)扇形扫查具有良好的声束可达性,不需要复杂的扫查装置、不需要更换探头,不移动探头或尽量少移动探头就可实现厚度大的工件和形状复杂的工件进行整个体积或所关心区域的多角度多方向的扫查,是解决可达性差或空间受限的工件检测的有效手段。

局限性:

(1)相控阵设备器材总体价格比较高;

(2)较难对缺陷定性;

(3)仪器操作相对复杂,操作正确性对结果影响很大,缺陷评定需要丰富经验,对操作人员的技能有比较高的要求;

(4)对待检工件表面的粗糙度要求高,对温度变化有一定敏感;

应用

在石油化工领域

管道腐蚀、裂纹、疲劳损伤等缺陷检测

相控阵超声检测能够实现对管道内部的高精度扫描和成像,快速准确地检测出管道的裂纹、变形等缺陷,并给出详细的位置和尺寸信息。这大大提高了管道检测的准确性和可靠性,为石油化工生产的安全运行提供了有力保障。

石油化工储罐检测

相控阵超声检测技术能够实现对储罐内部结构的全面扫描和检测,包括罐壁、罐底等关键部位的检测。通过相控阵技术,可以及时发现储罐内部的腐蚀、裂纹等缺陷,能够及时修复和防止事故发生。

管道在役检测/监测

相控阵技术还可应用于石油管道的在役检测和状态监控。通过相控阵技术,可以实时监测生产设备的运行状态和工艺参数,及时发现异常情况并进行调整和优化。

在电力工业领域

叶根检测

汽轮机中要求最高、工作量最大的部件是汽轮机转子,每一个叶片的叶根在高温、高压、高速转动中,承受着数十吨甚至数百吨的离心力、弯力和扭力,使得转子在高速旋转的过程中可能导致叶片叶根裂纹的产生,甚至造成叶根断裂,对汽轮机安全可靠性存在着重要威胁。

汽轮机转子叶根、轮槽和键槽等的超声检测由于结构复杂,难以用普通单一探头进行。以汽轮机转子叶根检测为例,若使用相控阵探头,可在不拆卸叶片的条件下进行检测,既能提高检测效率,又能避免拆卸损伤。为电厂、电网的安全稳定运行提供保障。

另外,在电力工业建设和检修中,对大量的焊缝(对接焊缝、角焊缝、T焊缝、环焊缝)也可以使用超声相控阵检测,通过创建不同的探头组,使相控阵配置覆盖焊缝区域,以便能实时显示焊缝区域图像信号。

在航空航天领域

在航空航天领域,它被用于检测飞机的特种焊缝和复合材料结构,这种技术能够在不移动换能器的前提下实现被测对象内部区域的二维或三维成像,对于检测飞机复杂结构的微小缺陷非常重要。

在核工业领域

在核工业中,使用相控阵超声检测超厚板异种钢对接焊缝具有常规超声无法达到的检测效果,还可用于检测核容器和反应堆组件的焊缝质量,这种高精度的检测对于确保核设施的安全性和可靠性至关重要。

在轨道交通领域

利用相控阵超声检测技术,不仅可以对钢轨焊缝多角度扫查,还可以避免常规超声检测中出现的漏检情况。此外,相控阵超声检测技术声束聚焦能量强,有利于检测钢轨焊缝内光斑等反射信号弱及钢轨腰部较深位置处的缺陷。

在汽车制造领域

使用相控阵超声检测技术能够检测车身的焊缝和接头,确保焊接质量,避免因焊接导致的安全问题;还可对汽车零部件进行内部缺陷检测,如发动机缸体、曲轴等关键部件,进而提高零部件的可靠性和耐久性。

来源:网络、微信公众号等

编辑:小羊

发稿:协会秘书处

邮箱:gdaa2016@163.com