镁合金具有机械加工性能好,密度小,比强度和比刚度高,导热性、减震性、电磁屏蔽性优良等特点[1—4],20世纪20年代就已在航空航天领域得到应用。由于镁合金的制造工艺日益成熟,镁合金的价格优势愈发明显,使得镁合金在越来越多的领域如汽车、电子通讯器件、纺织等行业中得以广泛应用[5—6]。由于各种性能优异,且镁合金压铸件能重复回收再次使用,符合环保理念,其被誉为“21世纪的绿色工程材料”[7]。但是由于镁合金化学性质较为活泼,容易发生氧化和腐蚀,因此提高镁合金的耐蚀性是镁合金研究的一个重要课题。目前常用的方法有阳极氧化、微弧氧化以及化学转化处理等[8—10]。其中化学转化处理包括铬酸盐转化和磷酸盐转化,由于六价铬有毒且铬化处理会污染环境,故应研究无铬化处理,而磷化处理正是其中之一[11—15],不仅可以作为防护层或涂装底层,也可以用作化学镀镍的前处理[16—19]。本文采用钙系磷化液对镁合金进行磷化处理,改变磷化温度和磷化时间,通过SEM分析、极化曲线测试、XRD分析等手段来探讨磷化温度及磷化时间对磷化膜的影响。

1 实验

1.1材料与工艺流程

实验采用AZ31镁合金试片,试样加工成40 mm×30 mm×3 mm薄片,用240#—1500#水磨砂纸逐级打磨。

镁合金磷化工艺流程:试样制备—打磨处理—预脱脂—碱洗脱脂—水洗—酸洗除氧化膜—水洗—磷化—水洗—热风干燥—密封放置。磷化前处理溶液配方及处理条件见表1。

表1 磷化前处理溶液配方及处理条件

Tab.1 Pretreatment formulas and conditions before phosphating

工艺名称 | 溶液成分 | 处理条件 |

预脱脂 | 丙酮 | 2 min,室温 |

碱洗脱脂 | 5%(wt)NaOH溶液 | 10 min,60 ℃ |

酸洗 | 4%(wt)HF溶液 | 20 s,室温 |

1.2磷化液成分及配方

以课题组前期研究工作[19]得出的最优配方组成(HMTA 1.0 g/L,磷酸二氢钠40 g/L,钙离子40 g/L,有机添加剂D 15 g/L)及工艺条件(30 ℃,30 min,pH=3.0)为基础,分别改变磷化处理时间与磷化操作温度,在AZ31镁合金试片表面制备磷化膜。磷化处理时间分别取15、30、45 min,磷化操作温度分别取25、30、35、45 ℃。

1.3测试表征

采用LEO 1530 VP型场发射扫描电镜(德国LEO公司)观察镁合金磷化膜的表面微观形貌,扫描电压为5.0 kV。用X射线衍射(XRD)测定镁合金表面磷化膜的组织结构,X射线衍射仪型号为德国Bruker公司D8 ADVANCE,Cu靶(Kα,λ=0.154 06 nm),管压40 kV,管流40 mA,扫描范围2θ=10°~90°,扫描步长0.02°,扫描速度17.7秒/步。

极化曲线测试在EG&G-PAR263A 型电化学工作站进行。用盛有3.5%(质量分数)NaCl溶液的电解池组成三电极体系,参比电极为饱和甘汞电极,辅助电极为面积1.5 cm2的铂电极。工作电极为暴露面积为0.95 cm2的待测镁合金样品。极化曲线测试的电位扫描范围为-0.2~0.4 V(相对于开路电位),扫描速率为0.5 mV/s。

2 结果及分析

2.1磷化时间对磷化膜的影响

2.1.1极化曲线测试

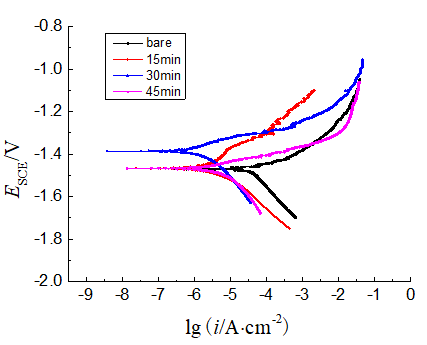

磷化温度为30 ℃条件下,镁合金基体在相同磷化液中经过不同时间磷化后的极化曲线见图1,拟合并计算整理得到的相关参数列于表2。

图1 不同磷化时间下镁合金表面磷化膜的极化曲线

Fig.1 The polarization curves of phosphating films on the magnesium alloy under the different phosphating time

表2 不同磷化时间下镁合金表面磷化膜极化参数

Tab.2 The polarization parameters of phosphating films on the magnesium alloy under the different phosphating time

t/min | Ecorr /V | jcorr /(mA·cm-2) | Rp/(Ω·cm-2) |

Bare | -1.469 | 341.9 | 553 |

15 | -1.466 | 14.1 | 12 759 |

30 | -1.386 | 3.1 | 30 366 |

45 | -1.467 | 20.6 | 18 893 |

由表2可知,镁合金样片经过磷化处理后,与未磷化处理的相比,样片的腐蚀电位与极化电阻有不同程度的提高,腐蚀电流密度则大幅度降低,表明镁合金样片经过磷化处理后,表面形成的磷化膜使镁合金的耐腐蚀性能提高,腐蚀速度减慢。

随着磷化时间的增加,腐蚀电位与极化电阻均先升高后降低,而腐蚀电流密度先减小后增大。当磷化时间为30 min时,磷化膜的腐蚀电位最高,为-1.386 V,极化电阻最大,为30 366 Ω/cm2,腐蚀电流密度最低,为3.1 mA/cm2。说明在这组实验中,30 min时的磷化膜耐蚀性最好,腐蚀速度最慢。磷化膜的耐蚀性随磷化时间的增加先增加后降低。在磷化过程中,镁合金基体表面会形成大量的腐蚀微小电池,微阳极发生金属的溶解,微阴极有氢气放出,并有不溶性磷酸盐生成。磷化时间过长,酸性磷化液可能会对磷化膜有一定的腐蚀作用,或磷化膜过厚导致内应力增大,膜层出现缺陷或者微裂纹,使膜层的致密性下降。

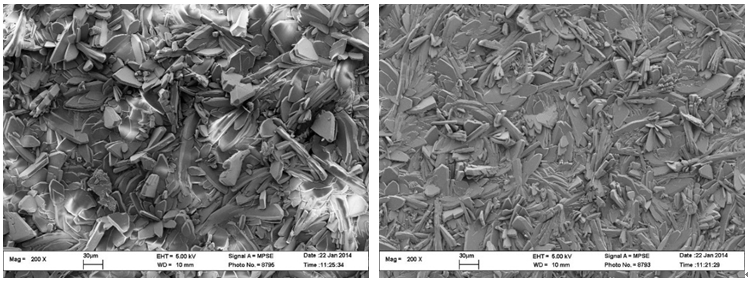

2.1.2 SEM测试

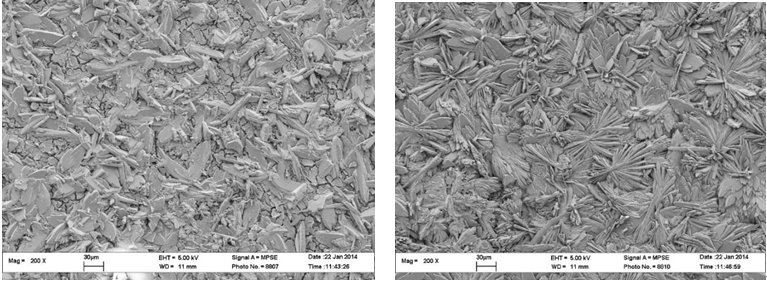

图2为磷化温度30 ℃、不同磷化时间试样的SEM表面形貌,可以看出镁合金表面磷化膜呈花瓣状结晶生长,这一结果类似于钢铁表面的磷化膜。

a 15 min b 30 min

c 45 min

图2 不同磷化时间下镁合金磷化膜的微观形貌

Fig.2 The microtopography of phosphating films on the magnesium alloy under the different phosphating time

图2a中可以看出15 min时晶体已经长大,相互接界,晶体生长方向多样化且有一定的致密度,能起到一定的耐腐蚀作用,该结论与电化学分析的结果一致,但是仍可以在图中发现一些细小的孔隙。图2b中,晶体致密,晶粒粗大、完整,基体表面基本覆盖性好,晶体生长方向多样化。 图2c发现,经过45 min磷化处理的磷化膜,膜层厚度增加但不均匀,较厚处的晶体明显比较薄处粗大,表面也更粗糙杂乱。由于磷化液成分复杂,且磷化膜的形成不是一个单一的化学过程,它包括基体的腐蚀和磷化膜的生长,而磷化膜的生长包括成核、长大、溶解以及脱落。比较图2a、2b、2c可知,图2b的磷化膜表面最均匀平整,结合电化学分析的结果,磷化处理30 min的磷化膜的耐蚀性最强,腐蚀速度最慢。较短时间磷化处理的磷化膜成膜量不够,膜层不够致密;较长时间磷化处理的磷化膜,由于晶体不断长大相遇,相互挤压,局部较粗大的晶体可能发生断裂而脱落,使磷化膜表面不均匀,出现缺陷或微裂纹,致密性下降,附着力降低,从而影响了膜层的耐蚀性[20]。

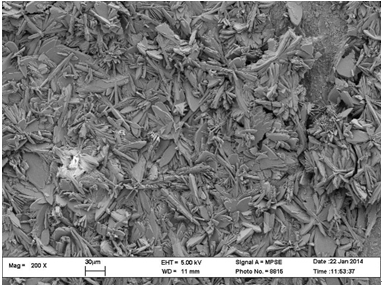

2.1.3 XRD分析

图3是不同磷化时间制备出磷化膜和镁合金基体的XRD谱图。从分析结果来看,经磷化处理所形成磷化膜的Mg峰有所减小,且出现CaHPO3•2H2O峰,说明在镁合金表面形成的磷化膜主要成分为CaHPO3•2H2O,磷化膜中出现的Mg与Mg0.97Zn0.03峰来自于镁合金基体。随着磷化时间的增加,CaHPO3•2H2O峰增强,基体峰Mg与Mg0.97Zn0.03减弱,说明随着磷化时间的增加,磷化膜的结晶效果越好,覆盖越完整,这一结果与SEM分析结果相符合。

图3 不同磷化时间制备出磷化膜和镁合金基体的XRD谱图

Fig.3 The XRD spectra of phosphating films on the magnesium alloy under the different phosphating time and magnesium alloy substrate

2.2磷化温度对磷化膜的影响

2.2.1极化曲线分析

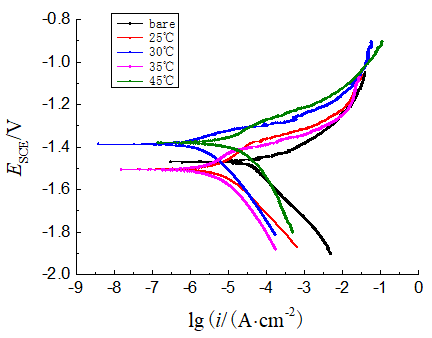

磷化时间为30 min,镁合金在相同磷化液中经过不同温度磷化后的极化曲线见图4,拟合并计算整理得到的相关参数列于表3。

图4 不同磷化温度下镁合金表面磷化膜的极化曲线

Fig.4 The polarization curves of phosphating films on the magnesium alloy under the different phosphating temperature

表3 不同磷化温度下镁合金表面磷化膜极化曲线的参数

Tab.3 The polarization parameters of phosphating films on the magnesium alloy under the different phosphating temperature

temperature/℃ | Ecorr /V | Jcorr /(mA×m-2) | Rp/(Ω×cm-2) |

Bare | -1.469 | 341.9 | 553 |

25 | -1.504 | 26.1 | 7577 |

30 | -1.386 | 5.3 | 20 987 |

35 | -1.506 | 11.6 | 14 108 |

45 | -1.398 | 35.6 | 4265 |

由表3可以看出,磷化后腐蚀电流密度远小于基体,而随着磷化温度的增加,腐蚀电流密度先减小后增大。未经过磷化处理的基体极化电阻很小,进行磷化处理后,极化电阻有了明显的增加,且随着磷化温度的升高先增大后减小,它反映了腐蚀过程中电极反应阻力的变化。极化电阻在温度为30 ℃时最大,表明在磷化温度为30 ℃时,生成的磷化膜最能阻碍电极反应的发生。从图4中的阳极极化曲线可看出,30 ℃时的钝化区较长,腐蚀电流密度随电位的变化缓慢,表明磷化膜在NaCl溶液中的稳定性较好。

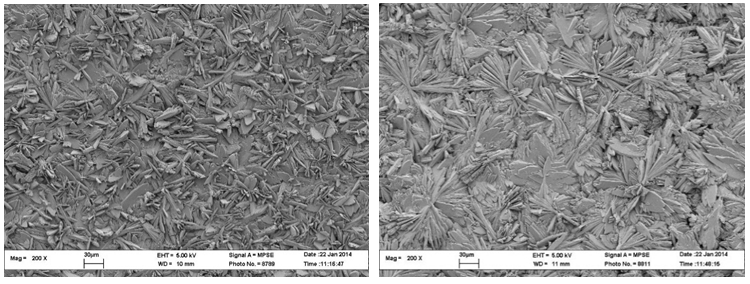

2.2.2磷化膜组织形貌分析

图5是磷化时间为30 min不同磷化温度下磷化膜的SEM表面形貌。从图5a可以看出,其他条件不变,在温度 25 ℃时得到的磷化膜薄且晶粒较为细小,有片状晶体出现,局部有磷化膜尚未完全覆盖。随着磷化处理温度的升高,镁合金表面的磷化膜发生变化,晶粒变粗大,磷化膜变厚。从图5b可知磷化膜致密,晶粒粗大、完整,晶体生长方向多样化,磷化膜上无孔隙。从图5d可知,在温度为45 ℃时得到的磷化膜晶粒粗大,质地不均匀。仅从SEM可以得出,磷化温度对镁合金表面磷化膜晶粒的大小、质地等一系列的晶粒生长状态有一定的影响,其中在30 ℃时,磷化膜质地最均匀。结合电化学分析的结果,温度为30 ℃时自腐蚀电位最高,极化电阻值最大,耐蚀性最好,腐蚀电流密度最小,腐蚀速度最慢,说明磷化温度通过影响晶粒生长状态从而影响膜层的耐蚀性与腐蚀速度。

a 25 ℃ b 30 ℃

c 35 ℃ d 45 ℃

图5 不同磷化温度下磷化膜的微观形貌

Fig.5 The microtopography of phosphating films on the magnesium alloy under the different phosphating temperature

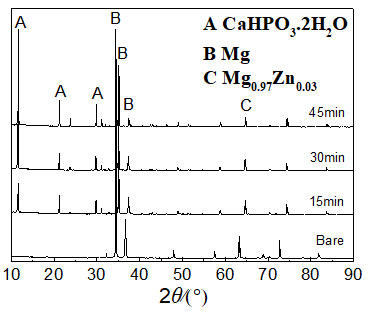

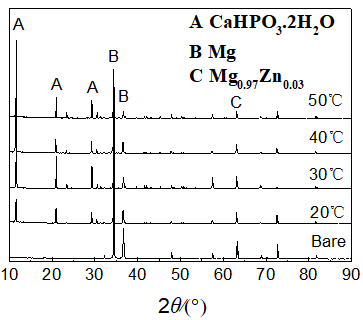

2.2.3 XRD分析

图6是不同磷化温度下制备出磷化膜和镁合金基体的XRD谱图。可以看出,经磷化处理后镁合金的Mg峰急剧减小,且出现CaHPO3•2H2O峰,随着磷化温度的逐渐上升,CaHPO3•2H2O所对应的峰总体增强,峰值在30 ℃时最高,基体镁合金的特征峰在30 ℃时峰值最低。表明磷化膜的结晶度及覆盖能力在磷化温度为30 ℃时达到最佳。这一结果与前述电化学分析及SEM分析结果基本相符。

图6 不同磷化温度下制备出磷化膜的XRD谱图

Fig.6 The XRD spectra of phosphating films on the magnesium alloy under the different phosphating temperature and magnesium alloy substrate

3 结论

1)随着磷化时间的增加,磷化膜的厚度不断增加,磷化时间为30 min时,极化电阻最大,腐蚀电流密度最小,磷化膜耐蚀性最佳。

2)当磷化温度为30 ℃时,磷化膜致密性最好,结晶度及覆盖能力最佳;极化电阻最大,腐蚀电流密度最小,磷化膜耐蚀性最优。

[1] 刘静安, 徐和. 镁合金材料的应用及其加工技术的发展[J]. 轻合金加工技术, 2007, 35(8): l-6.

[2] Mordike B L, Ebert T. Magnesium Properties Applications Potential[J].Materials Science & Engineering, 2001, 302(1): 37–45.

[3] 李肖丰, 李全安, 陈君, 等. 镁合金的腐蚀特性及耐蚀性研究[J]. 材料保护, 2009, 42(2): 37-42.

[4] Aal A A. Protective coating for magnesium alloy[J]. Journal of Materials Science, 2008, 43(8): 2947-2954.

[5] 许并社, 李明照. 镁冶炼与镁合金熔炼工艺[M]. 第2版. 北京: 化学工业出版社, 2005.

[6] 文江. 镁合金科学与技术[M]. 北京: 科学出版社, 2007.

[7] Song Y W, Shan D Y, Chen R S, et al. A novel dual nickel coating on AZ91D magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(10): 339-343.

[8] Zhang Z, Gang Y, Ouyang Y, et al.. Studies on influence of zinc immersion and fluoride on nickel electroplating on magnesium alloy AZ91D[J]. Applied Surface Science, 2009, 255(17): 7773–7779.

[9] 张勇, 张泰峰, 赵维义等. 镁合金表面处理技术现状和发展趋势[J]. 青岛理工大学学报, 2010, 31(4): 111-116.

[10] 李卫平, 朱立群. 镁及其合金表面防护性涂层国外研究进展[J]. 材料保护, 2005, 2(2): 41-46.

[11] 沟引宁, 黄伟九, 朱翊. 镁合金表面化学镀Ni-P和Ni-P-SiC的对比[J]. 表面技术, 2014(1):16-20.

[12] 白丽群,舒康颖, 郭敏等. 预处理对镁合金镧转化膜及耐腐蚀性能的影响[J].中国稀土学报, 2008, 26(5): 592 -597.

[13] 张圣麟, 陈华辉, 李红玲等. 常温磷化处理技术的研究现状及展望[J]. 材料保护, 2006, 39(7): 42-47.

[14] 杨晓飞, 林文光. 镁合金表面处理技术的研究现状[J]. 汽车工艺与材料, 2007(3): 10 -13.

[15] 宋辉, 赵明, 何广平, 等. 镁合金磷酸盐/氮化硅双层复合膜结构及耐蚀性能研究[J]. 表面技术, 2014, 2014(43):71-74.

[16] Gao H F, Zhao C X, Luo T Y, et al.. Study on phosphate process for AZ31B magnesium alloy[J]. Surface Technology, 2008, 37(4): 37-38.

[17] Kouisni L, Azzi M, Zertoubi M, et al.. Phosphating coatings on magnesium alloy AM60 part1: study of the formation and the growth of zinc phosphating films[J]. Surface and Coatings Technology, 2004, 185(1): 58-67.

[18] 王洁, 丁毅, 徐蔚, 等.AZ31 镁合金表面磷化工艺研究[J]. 表面技术, 2006, 35(2): 55-56.

[19] 陈艳琴, 孙佳伟, 王春晓, 等. AZ31镁合金钙系磷化工艺优化及磷化膜组织结构研究[J]. 电镀与涂饰, 2014, 33(18): 806-808.

[20] 蔡立新. 磷化参数对磷化质量的影响[J]. 客车技术与研究, 2005(4): 38-40.

作者:李亚丽,李建三,谢婉晨(华南理工大学)

本文发表于《表面技术》2016年第45卷第7期,转载请注明来源。

广东省防腐蚀协会

邮箱:gdaa2016@163.com

网址:http://www.gdaa.org.cn/

长按二维码,关注“广东省防腐蚀协会”

更多精彩内容等着您!