2018年4月3日03时20分,广州市南沙区小虎化工区某危险化学品生产企业因连接反应釜出口与冷却器进口之间的玻璃钢管道断裂,溢出大量二甲醚气体,泄漏的气体与空气混合形成爆炸性气体,遇现场的静电或电气火花等点火源引发爆燃事故。

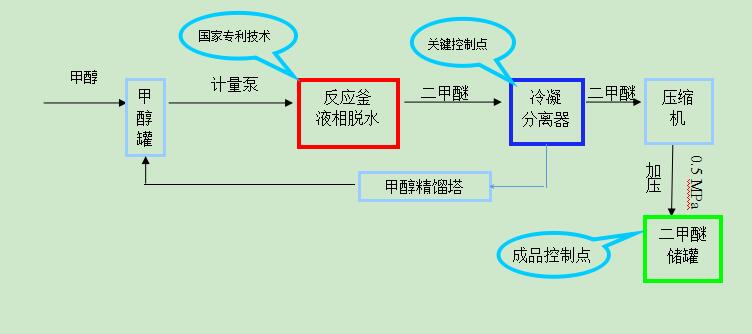

该企业生产的原料为甲醇,催化剂为硫酸与磷酸混合酸,产品为二甲醚。

CH3OH+H2SO4→CH3HSO4+H2O

CH3OH+H3PO4→CH3H2PO4+H2O

CH3OH+CH3HSO4→CH3OCH3+H2SO4

CH3OH+CH3H2PO4→CH3OCH3+H3PO4

二甲醚为易燃气体,与空气混合能形成爆炸性混合物,爆炸极限3.4%~27%,闪点-41℃,是典型的易燃易爆物质。

事故发生后,根据现场勘查和调查取证,经专家组分析和论证,认定事故的原因如下:

(一)直接原因:

生产企业生产车间二区反应釜出口与石墨冷却器入口间玻璃钢管道选材的工作温度与实际工况温度接近,以及反应釜频繁开停工,不断升温降温下产生热应力,加剧了玻璃钢管道的疲劳,最终引发玻璃钢管道在与石墨冷却器接口法兰颈部粘接处于运行中突然出现全管径断裂,造成二甲醚大量泄漏,遇点火源发生爆燃。

(二)间接原因:

1.玻璃钢选材不严谨。生产企业在选用玻璃钢这种材质作为反应釜连接管道的材质时,玻璃钢管道选材的工作温度与实际工况温度接近,未充分考虑安全冗余。

2.风险识别不到位。在风险识别中未充分考虑近两年来间歇式生产,频繁的开停车对玻璃钢管安全使用寿命的影响。

3.缺乏有效的检测手段预先发现玻璃钢管存在的内部缺陷。企业只从外观上进行检查,没有技术手段来预先发现玻璃钢管的内部缺陷,仅凭经验对玻璃钢管进行3年一次的更换。

4.隐患排查不细。法兰盘安装采用自制钢板压紧固定,无法对法兰颈部检查,未能预先发现法兰颈部疲劳老化的隐患,及未能及时消除防爆电气设备敷设不规范可成为点火源的隐患。

资料显示,设计院对反应釜出口与石墨冷却器连接管道的设计参数为:压力0.2MPa,操作压力0.06MPa;设计温度190℃,操作温度155℃;设计介质为甲醚、甲醇、蒸汽。

设计院、业主、供应商三家单位玻璃钢管道参数对比如下:

设计压力 | 设计温度 | |

设计院 | 0.2MPa | 190℃ |

业主 | 1.0MPa | 150℃ |

供应商 | 1.0MPa | 150℃ |

记录显示,事故前,反应釜的运行温度140.9℃,运行压力0.0748MPa。

从材料的强度、使用温度、腐蚀介质等因素综合考虑,反应釜出口与冷却器进口的连接管道,不适宜选用玻璃钢材质。

这一爆燃事故的发生,使我们进一步认识到,危险化学品的生产设备,如果选材不正确,因不耐腐蚀,造成易燃易爆物质泄漏,引发的事故将是灾难性的。

我们也在深思,在这样工艺条件下,即150℃高温、既有硫酸、磷酸等无机酸腐蚀,又有甲醇蒸汽、甲醚气体等有机溶剂渗透,这段连接管道究竟采用什么材质、什么工艺制造,才能确保不会因二甲醚气体泄漏而发生爆燃事故呢?

(欢迎大家就此话题开展讨论,联系邮箱:gdaa2016@163.com)

作者:龙乃健

编辑:小菜

原创文章,转载请注明出处

参考资料来源:南沙区政府网站